Was Maschinen geschmeidig hält – ein Blick in die Mechanik

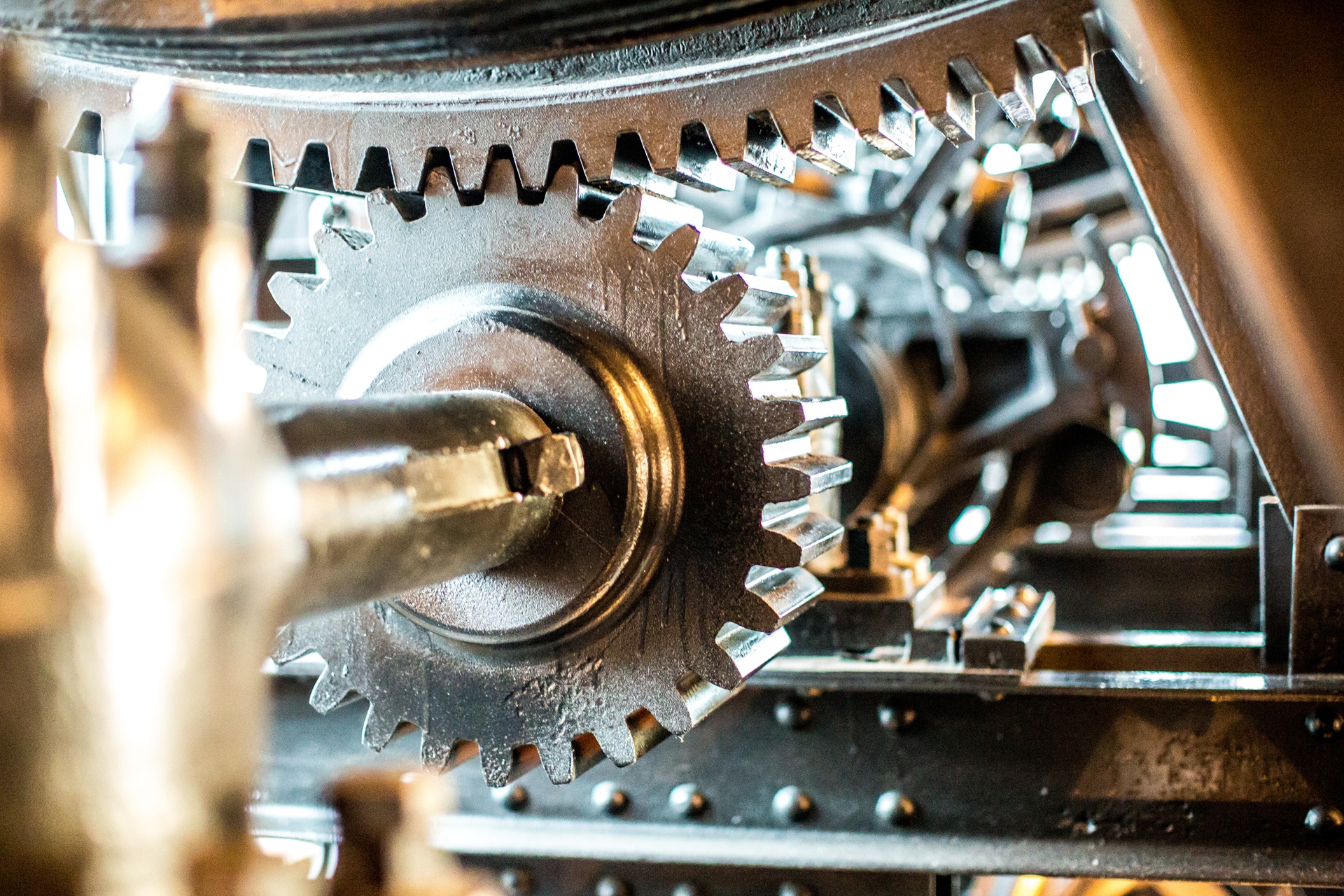

Maschinen begleiten viele Arbeitsprozesse und sorgen in nahezu allen Branchen für reibungslose Abläufe. Ob in industriellen Fertigungsstraßen, in landwirtschaftlichen Geräten oder im privaten Hobbykeller, überall spielen mechanische Komponenten eine Schlüsselrolle. Ein sorgfältiger Umgang mit beweglichen Teilen ist maßgeblich für eine lange Lebensdauer. Das Wissen um Reibung und Schmierung bildet dafür die Grundlage, weil es Schutz und Effizienz gleichermaßen ermöglicht. Wer sich mit mechanischen Zusammenhängen befasst, entdeckt schnell, wie sensibel einzelne Bauteile auf Verschleiß reagieren. Das Material einer Welle oder die Beschaffenheit eines Lagers kann den Unterschied zwischen störungsfreiem Ablauf und teurem Ausfall ausmachen. Gleichzeitig spielen viele Faktoren zusammen, denn äußere Einflüsse wie Temperatur, Luftfeuchtigkeit und Verschmutzung greifen massiv in die Funktionalität ein. Derartige Aspekte betonen, wie entscheidend regelmäßige Wartung für das reibungslose Zusammenspiel mechanischer Teile sein kann.

Reibung verstehen und Schmierung optimieren

Der physikalische Begriff Reibung bezieht sich auf die Kräfte, die zwischen Kontaktflächen wirken, wenn diese gegeneinander bewegt werden. Diese Kraft wirkt dem Antrieb entgegen und verwandelt einen Teil der Energie in Wärme. Reibung ist weder grundsätzlich schlecht noch durchweg erwünscht, weil sie zum Beispiel bei Bremsen eine wichtige Funktion erfüllt, aber in anderen Bereichen Verlust erzeugt. In vielen Maschinen tritt Verschleiß auf, wenn zwei Bauteile ohne ausreichende Schmierung aufeinandertreffen. Gerade bei hohen Geschwindigkeiten oder großen Kräften steigt die Reibwärme, was langfristig zu Materialermüdung führt. Schmierstoffe minimieren diesen Effekt, indem sie einen dünnen Film zwischen den Reibpartnern bilden. Öle, Fette oder hochmoderne Trockenschmierungen kommen je nach Anwendungsfall zum Einsatz. Wichtig ist die Berücksichtigung der Umweltbedingungen, weil extreme Kälte andere Anforderungen an einen Schmierstoff stellt als tropische Hitze. Ein passendes Schmiermittel reduziert den direkten Kontakt zwischen den Bauteilen und verhindert so Oberflächenbeschädigungen. Zugleich trägt es zur Kühlung bei und verbessert oft die Beständigkeit gegen Korrosion. Damit mechanische Systeme langfristig reibungsarm arbeiten, sollte jede Wartung auch die Schmierung und den Zustand der Kontaktflächen umfassen.

Moderne Technologien in der Mechanik

Verschiedene Innovationen haben die Entwicklung mechanischer Systeme stark vorangetrieben. Verbesserte Materialien und intelligente Konstruktionstechniken ermöglichen höhere Präzision sowie geringeren Energiebedarf. Ein anschauliches Beispiel für einen solchen Fortschritt findet sich in den Gasdruckdämpfern von industrystock.de, die in vielen Anwendungsbereichen zum Einsatz kommen. Diese Bauteile stützen Luken, Klappen oder andere bewegliche Elemente und ermöglichen ein kontrolliertes Öffnen und Schließen. Dabei handelt es sich um zylindrische Komponenten, in denen eine unter Druck stehende Gasfüllung den nötigen Gegendruck erzeugt. Dank dieser Technik lässt sich eine sanfte Bewegung realisieren, wodurch Materialbelastungen sinken und klappernde Geräusche vermieden werden. In vielen Maschinen werden Gasdruckdämpfer gezielt eingesetzt, um den Verschleiß an Scharnieren oder anderen Gelenkpunkten zu reduzieren. Selbst bei häufigem Öffnen und Schließen bleibt die Mechanik dadurch stabil, weil ein abrupter Aufprall verhindert wird. Diese Dämpfer sparen Wartungskosten ein und schaffen einen höheren Komfortfaktor im Arbeitsalltag. Ob in Küchenschränken, technischen Anlagen oder Spezialfahrzeugen, Gasdruckdämpfer gelten als Bewahrer eines reibungslosen Ablaufs.

Erfahrungsbericht: Praxiserfolg im Maschinenbau

Michael Kraus, Maschinenbautechniker mit über 20 Jahren Berufserfahrung im Anlagenbau, hat unzählige Systeme montiert, gewartet und weiterentwickelt. Er teilt hier seine Erfahrungen mit Bewegungsdämpfung:

„Gerade bei Klappen, Hauben und verschiebbaren Schutzverkleidungen kommt es auf die richtige Balance an. Früher hatten wir oft Probleme mit zuschlagenden Elementen oder defekten Scharnieren. Seit wir systematisch Dämpfer einsetzen, vor allem gasbasierte, läuft alles deutlich ruhiger. Es geht nicht nur um Komfort, sondern um echte technische Sicherheit. Bei einer unserer Maschinen verhinderte ein korrekt montierter Dämpfer, dass ein schwerer Deckel ungebremst herunterfiel – das hätte jemanden verletzen können. Auch die Kunden haben das bemerkt. Rückmeldungen wie ‚fühlt sich hochwertiger an‘ oder ‚endlich schließt das Ding nicht mehr mit einem Knall‘ sind keine Seltenheit. Das zeigt: Die Wirkung ist nicht nur messbar, sondern auch spürbar.“

Wartungsroutinen und alltägliche Praxis

In vielen Betrieben greifen feste Wartungspläne, die in regelmäßigen Abständen alle relevanten Maschinenkomponenten erfassen. Darin finden sich Angaben zu Schmierintervallen, empfohlener Reinigungsdauer und dem Austausch bestimmter Verschleißteile. Dieses Vorgehen gewährleistet eine strukturierte Kontrolle, die sich vor allem in Bereichen mit hoher Beanspruchung auszahlt. Vor Beginn einer Wartung empfiehlt sich eine Sichtprüfung, bei der offensichtliche Schäden oder Lecks entdeckt werden können. Gerade bei Lagern, Zahnrädern oder Riemen zeigt sich frühzeitig, wenn es an Schmierung mangelt oder die Spannung nicht mehr ausreicht. Auch kleinste Ablagerungen oder feiner Staub beeinträchtigen die Gleitfähigkeit und beschleunigen den Verschleiß. Ein bedachter Umgang mit Reinigungsmitteln und die Auswahl eines passgenauen Schmierstoffs beugen unnötigen Ausfällen vor. Nach dem Auftragen von Schmiermitteln kommt es auf das gleichmäßige Verteilen an, weil sich nur so ein durchgehender Schutzfilm bildet. Überprüfungen mit Mess- oder Diagnosegeräten geben zudem Aufschluss über den Zustand von Motoren oder Hydrauliksystemen. Werden Unregelmäßigkeiten festgestellt, ist ein zeitnaher Austausch von Verschleißteilen oder eine Nachjustierung ratsam. In der alltäglichen Praxis lohnt es sich, stetig auf Anzeichen ungewöhnlicher Geräusche oder Vibrationen zu achten, weil sie erste Hinweise auf Handlungsbedarf liefern.

Praxistipp für Techniker und Planer 🛠️

| ✔️ | Tipp zur Anwendung von Dämpfungsmechanik |

|---|---|

| Vor Einbau Belastung prüfen: Nur mit genauen Lastdaten kann ein passender Dämpfer gewählt werden. | |

| Einbaulage beachten: Montageposition beeinflusst die Funktion direkt. Horizontale oder schräge Einbauarten verändern den Wirkungsgrad. | |

| Temperatur mitdenken: Gasdruckdämpfer reagieren auf Hitze oder Kälte – das kann die Dämpfungscharakteristik verschieben. | |

| Wartungsfreie Modelle bevorzugen: Moderne Varianten arbeiten dichtungsfrei und müssen nicht regelmäßig gewartet werden. | |

| Immer mit Sicherheitsreserven planen: Lieber eine Nummer stabiler als zu knapp kalkuliert – so bleibt die Anlage zuverlässig. |

Fazit

Mechanische Systeme lassen sich als fein abgestimmte Gesamtkonstruktionen betrachten, die präzise aufeinander abgestimmt sein müssen. Eine kleine Nachlässigkeit in der Schmierung oder Wartung kann beträchtliche Folgeschäden auslösen, die sich nur mit viel Aufwand beheben lassen. Deshalb spielen regelmäßige Kontrollen und ein fundiertes Verständnis physikalischer Zusammenhänge eine entscheidende Rolle. Der Blick auf Reibung und Schmierung offenbart, wie sensibel Maschinen auf äußere Einflüsse reagieren und betont die Bedeutung eines stimmigen Konzepts. Werden Anzeichen für erhöhte Temperatur oder ungewöhnliche Geräusche rechtzeitig wahrgenommen, lässt sich das Risiko größerer Schäden deutlich reduzieren. Langfristig profitiert jede Anlage von klar definierten Inspektions- und Wartungszyklen, die neben den typischen Verschleißteilen auch Gleitflächen und Lager umfassen. Eine gute Dokumentation im Betriebsalltag hilft dabei, historische Daten auszuwerten und Trends im Verschleißverhalten zu erkennen.

Bildnachweise:

Violetta – stock.adobe.com

David Dieschburg – stock.adobe.com

Firma V – stock.adobe.com